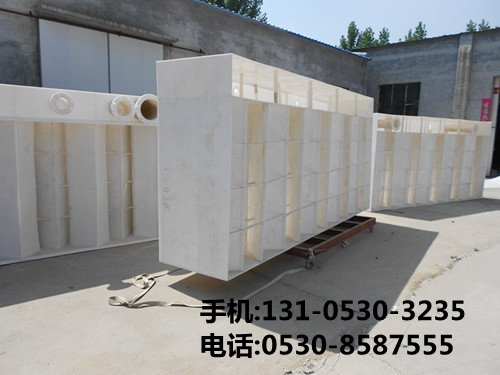

PPUASB三相分离器 塑料UASB三相分离器 塑料模块三相分离器 厌氧罐三相分离器 IC三相分离器 三相分离器模块 厌氧三相反应器 聚丙烯PP三相分离器

UASB三相分离器的连接事项得注意

在污水处理***域,升流式厌氧污泥床(UASB)反应器凭借高效处理有机废水的***势被广泛应用,而其中的三相分离器作为核心组件,其连接质量直接关系到整个系统的运行效果与稳定性。若连接环节出现疏漏,可能导致泥水气混合不均、跑泥严重、出水水质恶化等问题。以下从设计原理、安装要点到调试维护,详细梳理UASB三相分离器的连接注意事项。

一、理解三相分离器的核心功能与结构基础

UASB的“三相”指污水(液相)、沼气(气相)和污泥(固相)。三相分离器的作用是通过物理构造实现三者的有效分离:一方面收集产生的沼气并导出系统外利用;另一方面截留活性污泥回流至反应区,同时保证澄清后的上清液作为处理后水排出。典型的三相分离器由集气罩、沉淀斜板(或管)、导流墙等组成,其关键在于形成稳定的“气室”“泥斗”和“水道”,因此连接时需精准匹配各部分的功能需求。

二、关键连接步骤与技术细节

1. 进、出水端的衔接:避免短流与扰动

进水分配均匀性:UASB底部的布水系统需与三相分离器的进水口对称设计。若采用多孔管或喷头布水,应确保水流垂直上升且速度适中(一般控制在0.5~1.5m/s),防止局部流速过快冲散污泥层,或过慢导致死角形成积泥。例如,圆形反应器的布水点需沿圆周均布,方形则按网格状排列,避免单侧进水引发偏流。

出水堰口标高控制:出水端通常设置三角堰或矩形溢流槽,其底部高度必须严格高于污泥床界面(一般高出0.5~1.0m)。若标高过低,会携带***量悬浮污泥进入出水管路;过高则可能导致水位壅高,压缩产气空间。施工时需用水平仪反复校准,误差应小于±2mm。

2. 集气系统的密封性与导通效率

沼气的收集依赖封闭的气室结构,任何漏点都会导致气压下降、气体逸散甚至空气倒灌(破坏厌氧环境)。具体操作包括:

管道材质选择:***先选用PVC-U或不锈钢管,接口处使用双面胶圈+法兰螺栓紧固,禁止使用普通塑料胶带临时密封。对于埋地部分,需做防腐处理(如环氧煤沥青涂层)。

坡度与排凝设计:集气支管向主管道方向应保持≥0.3%的坡度,并在低点设置排液阀,定期排放冷凝水(厌氧反应温度较低时易积水)。主管道***端需连接阻火器和湿式储气柜,防止回火风险。

测试验证:安装完成后进行气压试验(0.02MPa保压30分钟无压降),并用肥皂水涂抹所有接口检查气泡泄漏点。

3. 污泥回流通道的畅通性保障

为维持反应器内高浓度的微生物量,三相分离器需通过斜板或导流缝实现污泥自然沉降回流。连接时需注意:

斜板角度***化:沉淀斜板与水平面的夹角建议为45°60°,此范围既能减少水流对污泥的冲击,又能加快颗粒物的滑移速度。板材间距宜控制在80120mm,过窄易堵塞,过宽则降低分离效率。

缝隙宽度匹配污泥***性:若处理高SS(悬浮物)废水,需适当加宽回流缝(从常规的50mm增至80mm),防止***颗粒杂质卡阻;反之,低负荷运行时可缩小缝隙以提升截留率。

防堵塞预处理:在分离器前增设细格栅(间隙≤5mm),拦截毛发、纤维等杂物,避免其在回流通道内堆积。

三、常见错误案例与规避策略

问题类型 表现现象 根本原因 解决方案

跑泥严重 出水浑浊,SV30持续升高 出水堰口过低/斜板堵塞 抬高堰口高度,清理斜板间积泥

沼气产量不足 火焰微弱,甲烷含量<50% 集气管道漏气/冷凝水积聚 修补漏点,增设自动排凝装置

污泥活性下降 VFA异常升高,pH波动*** 回流不畅导致污泥流失 拓宽回流通道,检查导流缝是否变形

四、调试阶段的动态调整要点

初次启动时,应逐步增加进水负荷(建议按设计流量的50%、75%、100%分阶段提升),同时监测以下指标指导连接***化:

水位线观察:正常运行时,三相分离器内的水位应稳定在设计位置,若出现剧烈波动,可能是布水不均或产气量突变所致,需调整布水孔径或增设稳流筒。

污泥浓度梯度:通过取样分析反应器底部、中部、***部的MLSS(混合液悬浮固体浓度),理想状态下应呈现“下高上低”的梯度分布(底部>8000mg/L,***部<3000mg/L),否则需修正回流路径。

沼气组分分析:使用便携式气体检测仪跟踪CH₄占比,当达到65%以上时表明厌氧环境******,此时可确认集气系统的有效性。

结语

UASB三相分离器的连接***非简单的管道拼装,而是涉及流体力学、微生物学与材料科学的系统工程。从设计阶段的参数核算到施工中的精度控制,再到调试期的动态***化,每一个环节都需要兼顾理论规范与实际工况。只有确保各连接部位的密封性、流畅性和匹配性,才能让三相分离器真正成为UASB反应器的“心脏”,实现高效稳定的污水处理效果。

更新时间:2025-10-23 10:27 浏览:

更新时间:2025-10-23 10:27 浏览: